WMS(仓储管理系统)的入库场景是仓储管理的首要环节,直接影响后续作业效率和准确性。

一、入库准备阶段

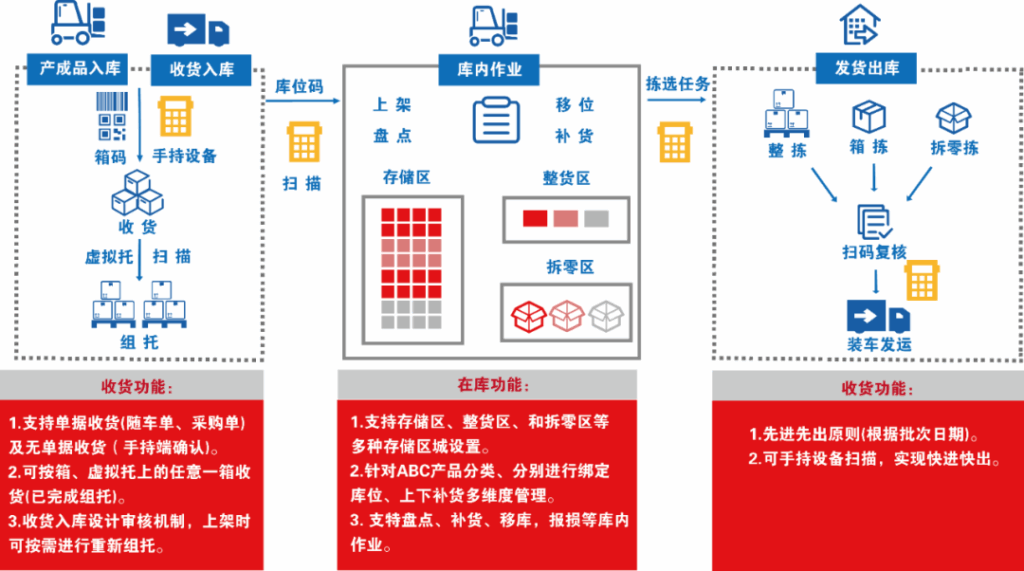

收货计划:上游系统(如ERP/OMS)推送入库单至WMS,生成入库任务;支持根据采购订单预测到货时间与数量,优化仓库资源分配。

预约管理:供应商可提前预约送货时间,减少车辆等待,提升收货效率。

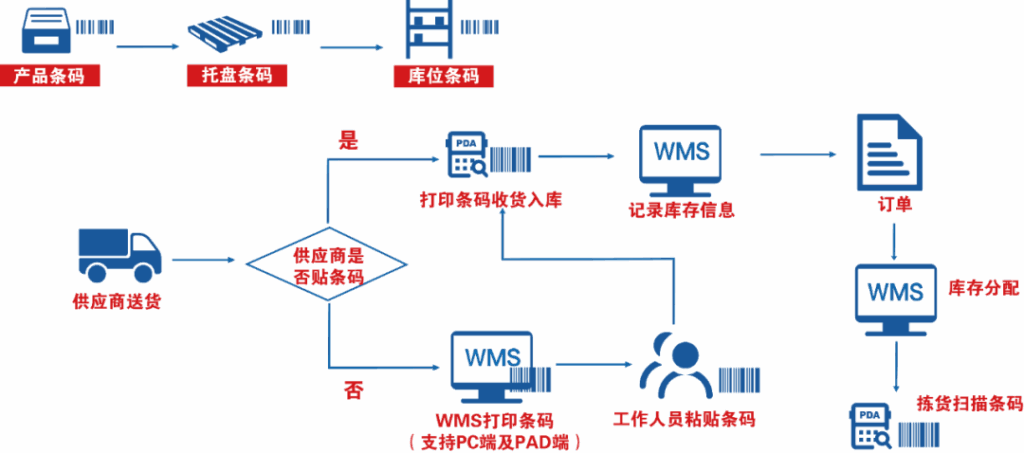

预收货凭证:库管通过扫码获取送货明细(供应商、车牌、商品信息),替代人工核对。

二、到货清点验收阶段

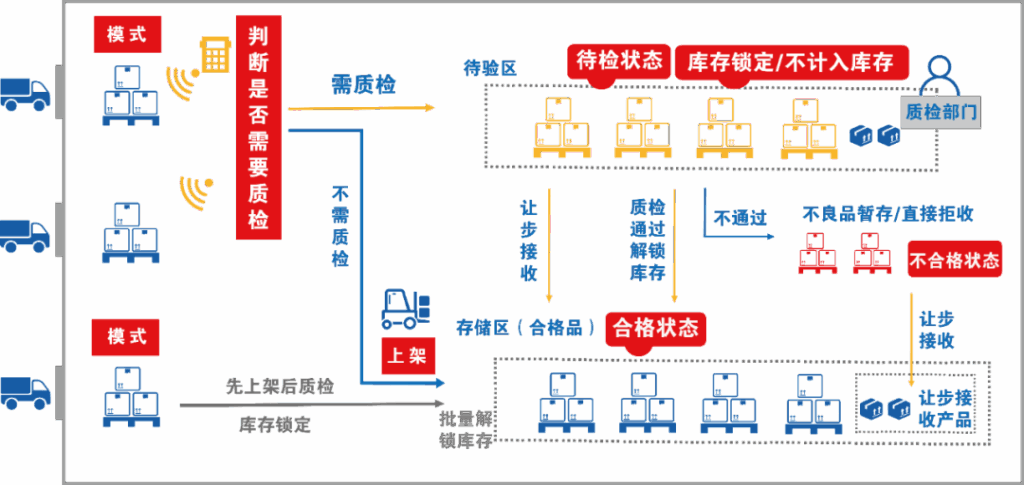

数量与质检:(1)PDA扫码清点实物,系统自动比对订单数量,反馈差异;(2)支持分批次收货(如3000件分3次到货),未完成订单自动生成新的待入库订单;(3)按需触发质检流程,区分合格品与不良品(不良品移入专属库区)。

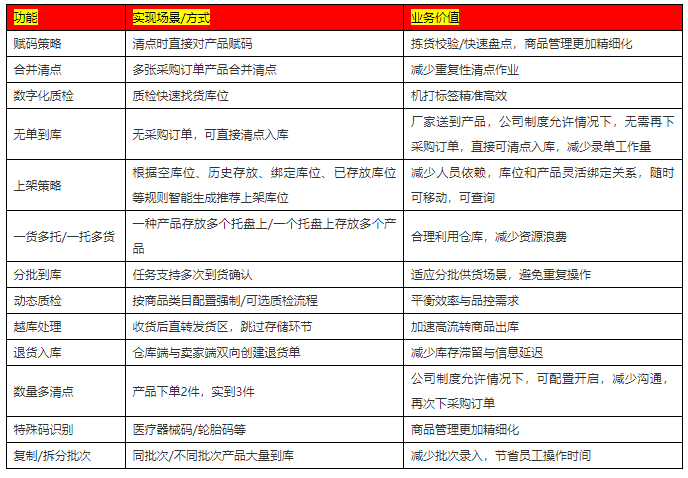

赋码管理:灵活选择赋码策略:不赋码、部分赋码或全量重新赋码。

三、上架存储阶段

库位智能分配:基于策略自动分配库位,规则包括:同批次/SKU隔离(避免混放);就近原则(优先已有库位或相邻空位);商品属性(重量、体积、出库频率)优化存储位置。

上架执行:PDA指引员工扫描库位码与商品条码,绑定库存位置。

多种上架类型:入库上架、补货上架、移库上架等。

四、系统协同与数据闭环

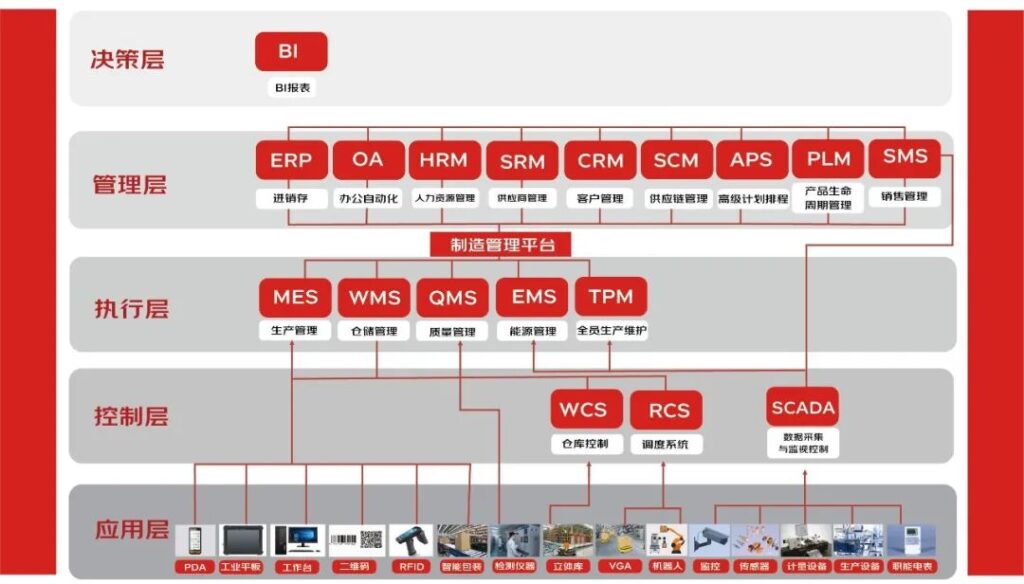

多系统交互:整单到货后自动回传状态至上游系统(如ERP/OMS等);亦可推送上架任务至自动化设备系统(WES/WCS)完成自动化入库。

实时库存更新:上架完成后,库存数量、库位信息、批次数据实时同步,支持全链路追溯。

异常处理机制:差异记录(盘盈/盘亏)、取消收货接口保障上下游数据一致性。

五、关键技术支持

六、痛点与优化方向

传统痛点:手工记录导致库存不准、找货效率低、空间利用率不足。

WMS优化:(1)PDA扫码+实时数据同步提升准确性;(2)库位智能推荐缩短找货路径;(3)波次入库合并作业减少等待时间。

WMS系统将传统依赖人工清点、手动录入的入库流程转变为数字化、智能化的高效作业模式,成为企业仓储管理的重要支撑。

没有回复内容