一、行业批次管理现状与痛点

-

现行主流操作模式

-

人工贴标作业流程:

打印不干胶标签(含生产日期/批次号/效期)

人工核对粘贴(差错率约0.5%)

PDA扫描拣货(日均扫码2000+次)

-

传统方式显性成本

-

耗材成本:每箱标签0.15-0.3元

-

人力成本:专职贴标员2-3人/班次

-

效率损失:贴标环节耗时占总作业时间8%

二、无标签化批次管理解决方案

-

智能赋码技术

-

激光打码:

食品级激光直接标刻(分辨率≤0.2mm)

适应各种包装材质(PP/PE/铝箔等) -

隐形油墨喷码:

紫外光显影识别

不影响包装美观度

-

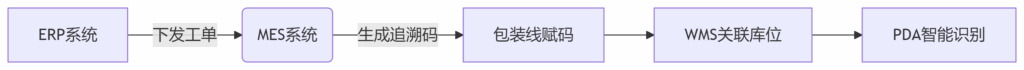

数字化追溯系统

三、关键技术实施要点

-

多模态识别系统

-

视觉识别:

CCD相机分辨率≥500万像素

深度学习算法识别率99.8% -

RFID植入:

食品级电子标签

批量读取距离3-5米

-

动态库位管理

-

批次属性绑定:

库位编码+批次号+效期三关联 -

智能预警:

临期批次自动锁定

混批风险实时提示

四、效益对比分析

-

实施效果数据

| 指标 | 传统方式 | 数字化方案 | 提升幅度 |

|—————|———|———–|———|

| 批次准确率 | 98.5% | 99.97% | +1.47% |

| 作业效率 | 100箱/h | 150箱/h | +50% |

| 年度综合成本 | 18万元 | 9万元 | -50% |

| 质量追溯时效 | 4小时 | 15分钟 | -93.75% | -

隐性价值创造

-

包装美观度提升(消除贴标褶皱)

-

环保效益(减少不干胶废弃物)

-

扩展接口支持(对接区块链溯源)

五、实施路径建议

-

分阶段推进方案

-

试点期:选择1条产线验证(2-3个月)

-

推广期:全产线改造(6-8个月)

-

优化期:系统深度对接(3-4个月)

-

风险控制措施

-

建立冗余识别系统(视觉+RFID双备份)

-

保留过渡期并行机制

-

开展全员操作认证培训

结语:在休闲食品行业同质化竞争加剧的背景下,数字化批次管理已成为提升供应链效能的关键突破点。据Food Logistics调研显示,采用先进追溯技术的企业产品召回成本可降低65%。建议企业从包装线改造入手,逐步构建”物理标识-数据关联-智能决策”的三层管理体系,最终实现从被动追溯向主动预防的质量管理升级。未来随着AIoT技术的成熟,批次管理将向”无感化、自学习、全溯源”方向持续演进。

没有回复内容