第一章 总则

1.1 制度目的

本制度旨在规范工厂物料领用与退回的全流程管理,通过标准化作业程序,实现:

-

物料流转的可控性与可追溯性

-

生产需求与物料供应的精准匹配

-

库存损耗的有效控制

-

生产成本的科学管控

1.2 适用范围

适用于工厂所有生产物料(含原材料、辅料、半成品)的领用、退回及异常处理。

1.3 管理原则

-

计划性原则:所有物料领用必须基于生产计划

-

限额原则:严格执行定额领料制度

-

及时性原则:异常物料需在24小时内完成退料手续

-

责任到人原则:各环节需明确责任人并签字确认

第二章 领料管理制度

2.1 领料计划管理

-

生产部门需提前48小时提交领料需求

-

紧急领料(<4小时)需经生产副总特批

-

周领料计划准确率纳入部门KPI考核

2.2 领料单证规范

| 要素 | 填写要求 | 审核要点 |

|---|---|---|

| 物料编码 | 必须与系统一致 | 与BOM比对 |

| 规格型号 | 完整技术参数 | 技术部确认 |

| 领用数量 | 不得超过定额110% | 计划量对比 |

| 用途说明 | 具体生产订单号 | 订单有效性 |

2.3 领料作业流程

-

需求发起:生产班组长发起领料申请

-

三级审批:

-

车间主任审核必要性

-

计划部核对生产计划

-

仓储部确认库存可用量

-

-

实物交接:

-

双人核验制度(仓管员+领料员)

-

现场扫码确认

-

签收即时系统过账

-

2.4 超限额领料控制

-

超10%需附《异常说明报告》

-

超20%需启动根本原因分析(RCA)

-

连续3次超领需重新核定物料定额

第三章 退料管理制度

3.1 退料分类标准

| 类型 | 判定标准 | 处理时限 |

|---|---|---|

| 良品退料 | 未拆封/未使用 | 72小时内 |

| 不良品退料 | 有质量缺陷 | 24小时内 |

| 废料 | 无使用价值 | 周清制度 |

3.2 退料质量鉴定

-

设立QA退料检验专岗

-

建立退料质量缺陷代码体系

-

供应商责任退料需附8D报告

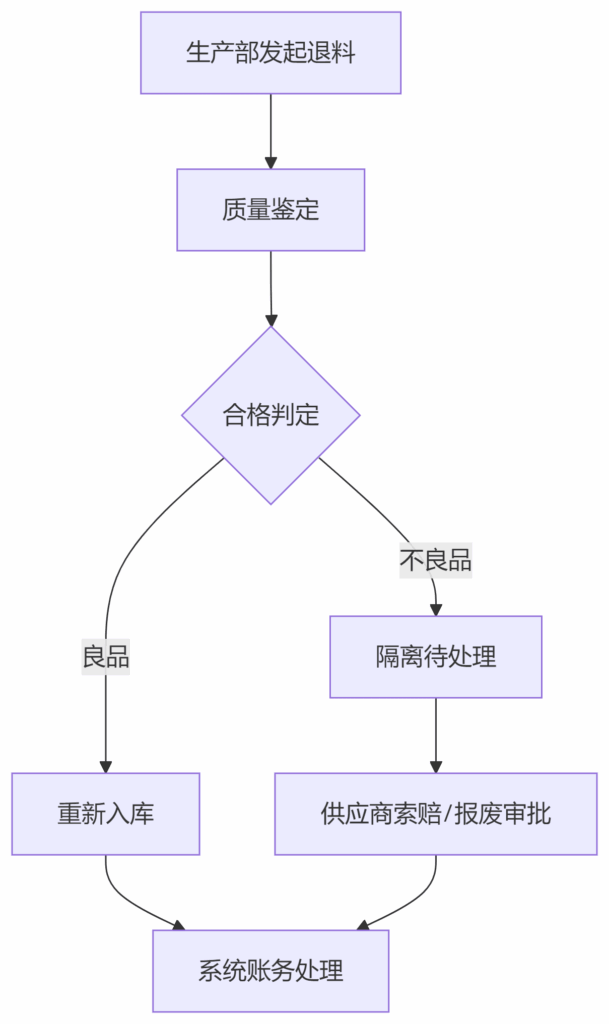

3.3 退料处理流程

3.4 退料数据分析

-

月度退料分析报告需包含:

-

退料率趋势分析

-

主要退料原因帕累托图

-

改进措施跟踪表

-

第四章 监督与考核

4.1 关键绩效指标

-

领料单证差错率<0.5%

-

退料处理及时率100%

-

定额领料符合率≥95%

4.2 稽核机制

-

每日随机抽检3%领退料单据

-

每周现场盘点重点物料

-

每月开展流程穿越测试

4.3 奖惩措施

-

连续3月无差错的班组给予物料节约奖

-

重大单据差错纳入员工绩效档案

-

系统性流程问题启动PDCA改进

第五章 附则

本制度自发布之日起执行,由仓储部负责解释与修订。原有相关规定同时废止,未尽事宜按工厂相关管理制度执行。

附件:

-

领料单标准模板

-

退料申请审批流程图

-

物料异常代码对照表

-

退料区管理规范

本制度将通过数字化系统(ERP/WMS)落地实施,确保流程执行的可视化与数据化,为工厂精益生产提供可靠的物料保障体系。

没有回复内容